|

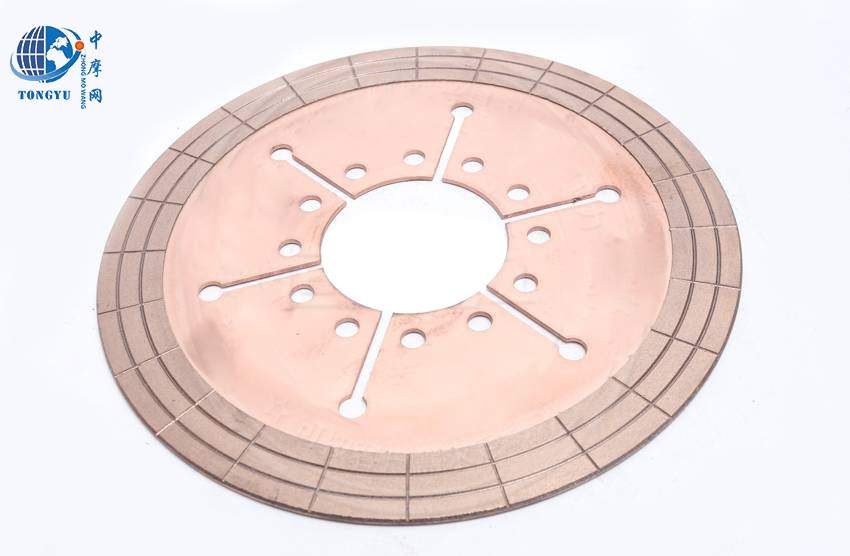

本篇是关于摩擦片尺寸 汽车用离合器摩擦片尺寸系列标准GB/-是什么?的资讯文章。 1.汽车离合器摩擦片尺寸系列标准GB/-是什么?技术参数: 车型:沃尔沃 整车质量(kg):外摩擦片。 **扭矩/转速(N•m/rpm):/摩擦片是什么。 主减速比:3.38 一档速比:3.77 滚动半径:摩擦片的标准是多少。 4.离合器主要参数的选择摩擦片图。 4.1后备系数β 后备系数β它是离合器设计的重要参数,反映了离合器传输发动机**转矩的可靠性。β当摩擦片磨损后,离合器仍能可靠地传递发动机的**扭矩,防止离合器磨损时间过长,防止传动系统过载和操作轻。β选择:1.20~1.75计取75β=1.2。 4.2摩擦因数f、摩擦面数Z和离合器之间的间隙△t 摩擦片的摩擦因数f取决于材料及其工作温度、单位压力和摩擦片的滑动速度。摩擦因数f的值范围见下表。摩擦片的原理。 表4-1摩擦材料摩擦因数f的值范围 摩擦材料摩擦因数 石棉基材模压0.20~0.25摩擦片烧了会怎样。 编织0.25~0.35 铜基0,粉末冶金材料.25~0.35 铁基0.35~0.50摩擦片安装。 金属陶瓷材料0.70~1.50 本次设计取f=0.30。摩擦片有什么作用。 摩擦面Z是离合器从动盘数的两倍,这取决于离合器所需转矩的大小和结构尺寸。本设计采用单片离合器Z=2。 离合器间隙△t是指分离轴承与分离杠杆内端之间的间隙,当离合器处于正常组合状态,分离套筒被回位弹簧拉到后极限位置时,为了保证离合器在摩擦片正常磨损过程中仍能完全组合。△t一般为3~4mm。本次设计取△t=3mm。摩擦片生产。 4.3单位压力p 单位压力p决定了摩擦表面的耐磨性,对离合器的工作性能和使用寿命有很大影响。选择时应考虑离合器的工作条件、发动机后备功率、摩擦片尺寸、材料及其质量和后备系数。p取值范围见表4-2。摩擦片厂商。 表4-2摩擦片单位压力p的值范围 中摩网▪中摩企业网简称,是由中国通宇摩擦片网、中国摩擦制动材料网、中国制动离合器材网联合打造的一家集智能制造、科研开发、5D营销于一体的综合型摩檫材料 企业网,由航天事业优质配套商企业,中国摩擦材料商会会员单位。和南通市通宇摩擦材料有限公司,耐安特制动科技南通有限公司,南通海天摩擦材料科技有限公司为首的8家企业组成的摩檫材料规模化生产基地南通摩擦材料产业链. 专业从事品牌铜基、纸基摩擦片和各种类型的粉末冶金摩擦片的研发和生产加工及销售 ,年产各种摩擦片8000万片。  摩擦片材料单位压力p/Mpa 石棉基材模压0.15~0.25摩擦片厂的PDS。 编织0.25~0.35摩擦。 铜基0,粉末冶金材料.35~0.50金属陶瓷材料0.70~1.50 p选择:0.≤p0≤1.,本次设计取p=0.3MPa。按在地上摩擦。 4.4摩擦片外径D、内径d和厚度b摩擦的意思。 摩擦片外径是离合器的重要参数,对离合器的轮廓尺寸、质量和使用寿命有决定性的影响。 D==≈mm(2-1) 取D=mm摩擦角。 摩擦片外径D确定后,摩擦片内径D可根据d/D在0.53~0.在70之间确定。摩擦片尺寸。 取c=d/D=0.62,d=0.6D=0.62=mm,取d=mm 摩擦片厚度B主要为3.2mm、3.5mm、4.0mm三种。取b=3.5mm。 T=βT=1.2=N.m 5.离合器的设计和计算 5.1离合器基本参数的优化 离合器的设计应确定离合器的性能参数和尺寸参数,其变化直接影响离合器的工作性能和结构尺寸。这些参数的确定是先选择,后校准的方法。这些参数由优化方法确定。 1)摩擦片的外径D(mm)**圆周速度v应不超过65~/s,即 v==10=≤65~/s(2-2) 符合要求。 式中,v摩擦片的**圆周速度(m/s);n为发动机**转速(r/min)。 2)摩擦片的内外径比c应为0.53~0.70范围内,本次设计取c=0.62。 3)为了保证离合器能够可靠地传递发动机的扭矩,防止不同型号的传动系统过载β值应在一定范围内,**范围为1.2~4.0、本设计取β=1.20。 4)为保证扭转减振器的安装,摩擦片内径D必须大于减振器弹簧位置直径2R约,即d>2R 5)为了减少离合器滑动过程中的热负荷,防止摩擦片损坏,根据使用的摩擦材料在一定范围内选择力p,p的**范围为0.10~1.。 本次设计取p=0.3MPa。 6)为了减少离合器在汽车启动过程中的滑动,防止摩擦片表面温度过高而烧伤,离合器每次组合的单位摩擦面积的滑动工作w应小于其允许值[w]。 汽车启动时离合器结合一次总滑磨工(J)为: W=()=()=.4(J)(2-4) 式中,m汽车总质量(kg);rr轮胎滚动半径(m);i变速器档位的传动比用于汽车启动;i主减速器传动比;n为发动机转速(r/min);乘用车n取r/min。 w===0.21<[w]=-5) 满足要求 5.3膜片弹簧基本参数的选择 1)比值H/h和h的选择 为保证离合器压力变化小,操作轻,汽车离合器采用膜弹簧H/h一般为1.5~2.板厚h为2~4mm。 取h=2mm,H/h=1.7,即H=1.7h=3.4mm。 2)R/r比值和R、r的选择 研究表明。R/r弹簧材料利用率越低,弹簧越硬,直径误差对弹性特性曲的影响越大,应力越高。根据结构布置和压力要求。R/r一般为1.20~1.35.为了使摩擦片上的压力分布均匀,拉膜弹簧的r值应大于或等级R。即 R=摩擦片外径 取R/r=1.3,R=r/1.3=92.3mm。 3)α的选择 膜片弹簧在圆锥角下圆锥角α与内截锥高度H密切相关,α一般在9°~15°范围内。 α=arctanH/(R-r)=10°,符合要求。 4.)选择分离指数n 分离指数n常取18,大尺寸膜片弹簧可取24,小尺寸膜片弹簧可取12。 分离的数量n=18。 5)确定膜片弹簧小段内半径r和分离轴承作用半径r r离合器的最小值应大于变速器**轴花键的外径。r应大于r。 I轴外径D>==34.73 P=T*n/=/=.42 取r>I轴花键外径=40 从文献[4]了解花键的尺寸 d===7 6)切槽宽度δ、δ确定半径r δ=3.2~3.5mm,δ=9~,r值应满足r-r≥δ。 本次设计取δ=3.5mm,δ=,r≤r-δ=92.3mm。 7)确定压盘加载点半径R和支撑环加载点半径R R=r=92.3 5.4膜弹簧优化设计 膜弹簧的优化设计是确定一组弹簧的基本参数,使其弹性特性满足离合器的性能要求,弹簧强度也满足设计要求,以达到**的综合效果。 1)弹簧为满足离合器性能的要求H/h与初始底锥角α≈H/(R-r)应在一定范围内,即 1.6≤H/h=1.7≤2.2 9°≤α≈H/(R-r)=10°≤15° 2)弹簧各部分相关尺寸的比值应符合一定范围,即 1.20≤R/r=1.20≤1.35 3.5≤R/r0=2.4≤5.0=2.4 3)为使摩擦片上的压力分布均匀,拉膜弹簧的压盘加载点半径r1应位于摩擦片的平均半径和外半径之间,即 (D d)/4≤r1=92.3≤D/2 4)根据弹簧结构布置要求,R1与R,rf与r0之差应在一定范围内,即 1≤R-R1=2≤7 0≤rf-r0=2≤4 5)膜片弹簧的分离是指分离杠杆的作用,因此应在一定范围内选择其杠杆比,即 3.5≤=4.2≤9.0 6.主要部件的结构设计 6.1设计扭转减振器 扭转减振器的概述 扭转减振器主要由弹性元件(减振弹簧或橡胶)和阻尼元件(阻尼片)组成。弹性元件的主要作用是降低传动系统的**阶扭转刚度,从而降低传动系统扭转系统的固有频率(通常为三阶),改变系统的固有振动类型,避免发动机扭矩主谐激励引起的共振;阻尼元件的主要功能是有效消耗振动能量。因此,扭转减振器具有以下功能: 1)降低发动机曲轴与传动系统接头部分的扭转刚度,调整传动系统的扭转振动固有频率。 2)增加传动系统的扭转阻尼,抑制扭转共振响应振幅,衰减冲击引起的瞬态扭转振幅。 3)控制离合器动系统总成怠速时离合器与变速器轴系的扭转振动,减少变速器怠速噪声和主减速器与变速器的扭转振动和噪声。 4)缓和非稳定工况下传动系的扭转冲击载荷,改善离合器的接合平顺性。 减振器的扭转刚度k和阻尼摩擦元件之间的阻尼摩擦扭矩T是决定减振器减震效果的两个主要参数。其设计参数还包括极限扭矩T、预紧转矩T和极限转角等。 设计扭转减振器 1)极限转矩T 极限扭矩是指减振器消除限位销与从动盘毂间隙之间的间隙△当限位销起作用时,可以传递的**扭矩是扭矩。它受限于减振弹簧的允许应力等因素,这与发动机的**扭矩有关,通常是可取的T=(1.5~2.0)T(2-6) 一般乘用车:系数为2.0T=2T=N•m 2)扭转角刚度 K≤== 3)阻尼摩擦转矩T 由于减振器的扭转刚度k受结构和发动机**扭矩的限制,不可能很低。因此,为了在发动机工作速度范围内最有效地减振,必须合理选择减振器阻尼装置的阻尼摩擦扭矩T。 一般可按以下初选:T=(0.06~0.17)T(2-7) 取T=0.1T=•m 4)预紧转矩T 安装减振弹簧时有一定的预紧。研究表明,T有利于增加共振频率向减频方向移动。但T不应大于T,否则,当反向工作时,扭转减振器将提前停止工作,因此提取T=(0.05~0.15)T(2-8) 取T=0.1T=•m 5)减振弹簧的位置半径R R0的尺寸应尽可能大,一般取R=(0.60~0.75)d/2(2-10) R0=0./2=54. 6)减振弹簧数量Z Z参照表6-1选择。 表6-1减振弹簧数量的选择 摩擦片外径D/mm~~~>4~66~88~10>10 摩擦片外径D=mm,Z可Z为6~8Z=6 7)减振弹簧总压力F 当限位销与从动盘毂之间的间隙或消除,减震弹簧传递的扭矩达到**值T时,减震弹簧的压力F为 F=T/R=/54.25=.5N(2-11) 8)极限转角 本次设计取10°。 扭转弹簧的设计 根据文献[5]页面5-4 1)取弹簧钢丝直径d=3mm 2)弹簧指数比c=6 3)曲度系数K’=1.25 4)弹簧中径Dm= 5)外径D=Dm d= 6)弹簧总圈数n=i 1.5 7)工作负荷下变形f=P/K=30 8)n=i 1.5=4.7 9)△f=1.5 10)=(n-0.5)d f △f 0.2=99..H=-f=30 以上就是关于摩擦片尺寸 汽车用离合器摩擦片尺寸系列标准GB/-是什么?的内容。 |